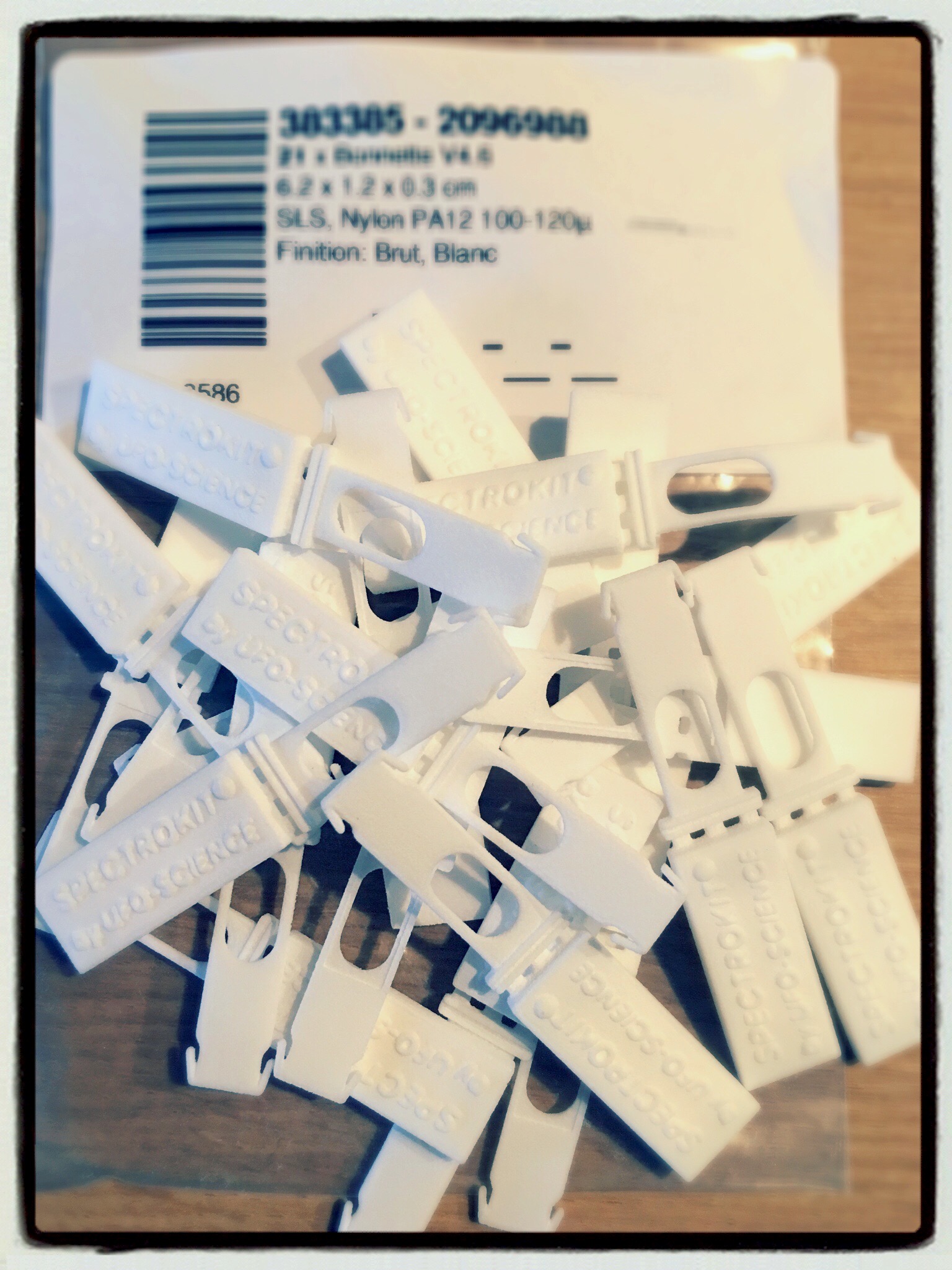

Après un mois d’aller-retour avec une société spécialisée dans l’impression 3D professionnelle et de modifications afin de simplifier au maximum l’assemblage, nous avons enfin reçu une pré-série.

Pour nous, il est indispensable que ce produit soit de qualité, et puisse durer le plus longtemps possible. C’est pour cela que nous avons fait appel à une entreprise spécialiste de l’impression 3D de niveau professionnel, à même de garantir une qualité et continuité de fabrication.

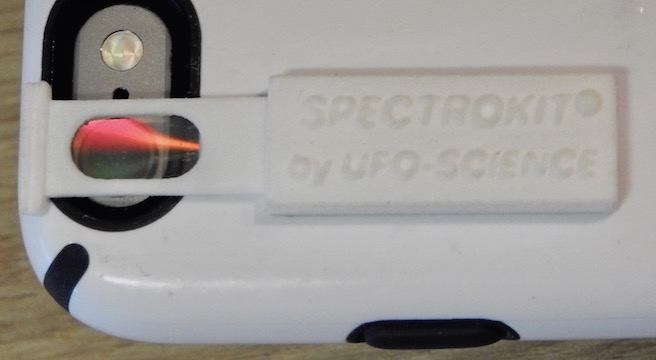

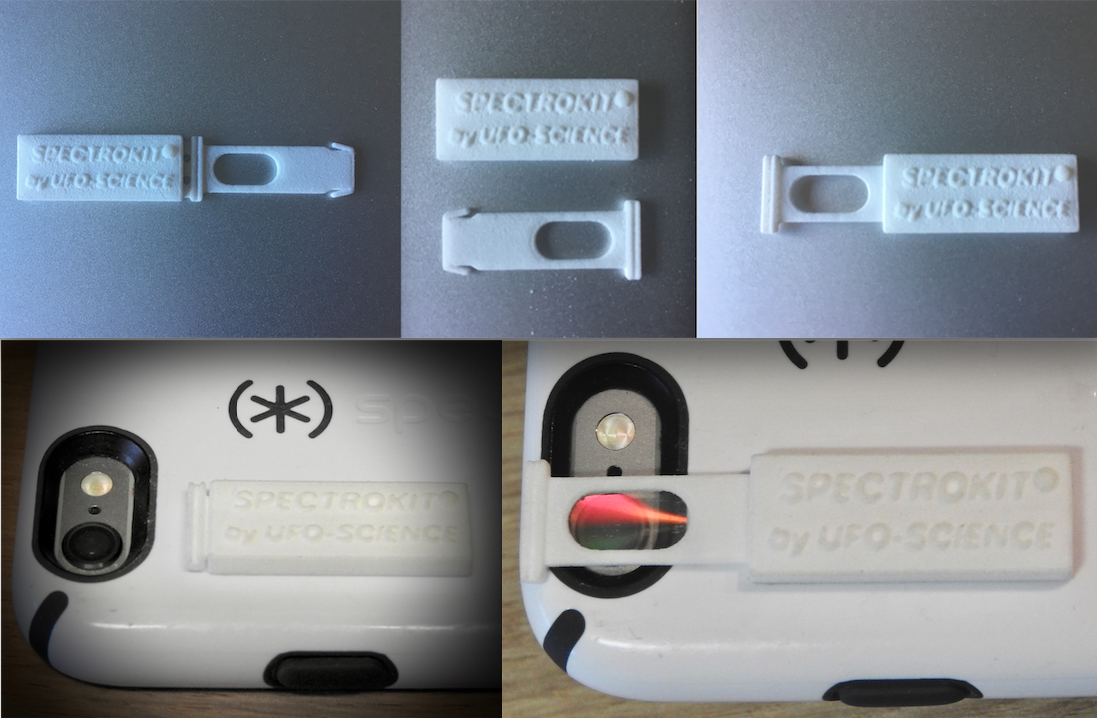

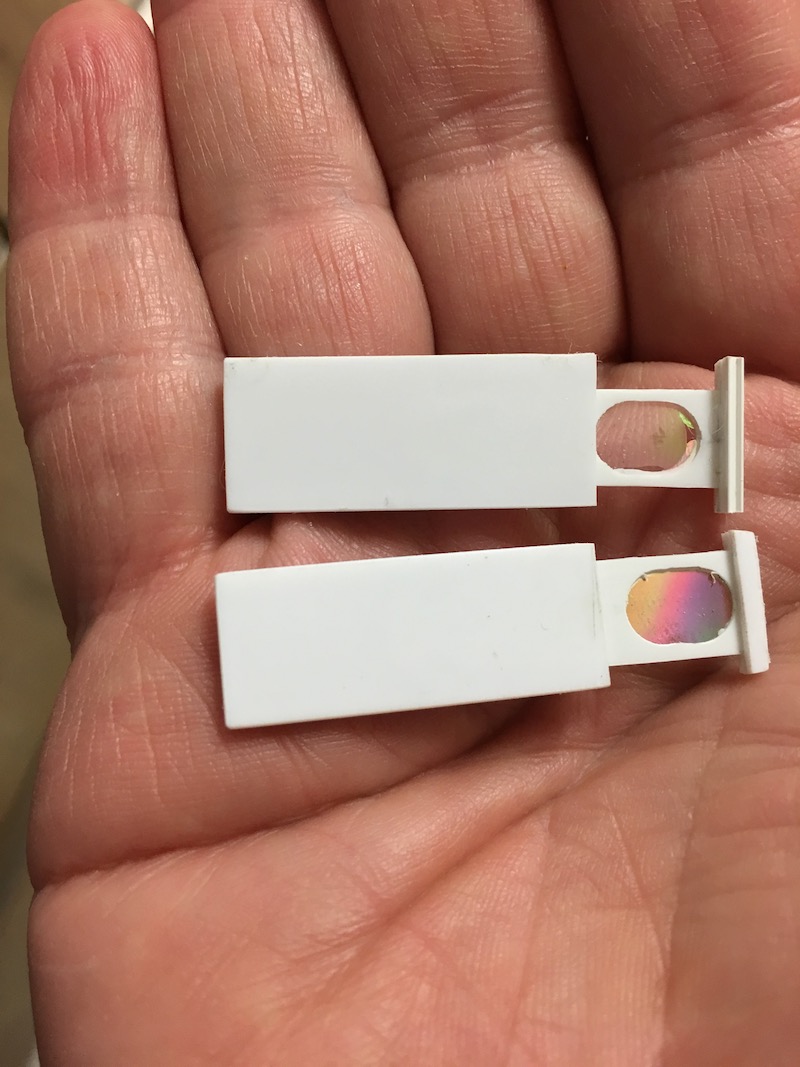

Cette version est composée de deux pièces, permettant la suppression de la phase “collage du boitier”. Celui-ci est de fait plus solide, et dans un matériaux plus résistant aux conditions extérieures. Il nous reste encore à trouver comment découper et coller le réseau de diffraction de façon plus industrielle .

|

|

Nous travaillons à résoudre ce problème.

Nous pensons pouvoir être en mesure début mai de proposer celui-ci, sous une forme de kit à monter ou pré-monté, pour une somme nous l’espérons en dessous de 5 euros. Nous vous informerons sur ce même site de la méthode pour l’obtenir.

Pour la petite histoire, ce modèle, appelé Spectrokit® 2.0, est l’aboutissement d’une année de travail, et de recherche d’entreprises à même de le réaliser.

En 2015 , nous avions envisagé un prototype constitué de deux rails, collés sur une coque de téléphone, avec une languette coulissante. Trop complexe à aligner, trop de possibilités de coque de téléphone, nous avons abandonnés.

Puis début 2017 , nous avons conçu un autre prototype en styrène (feuille de plastique pour maquette), modèle fait en 4 exemplaires, envoyés à différentes personnes pour test.

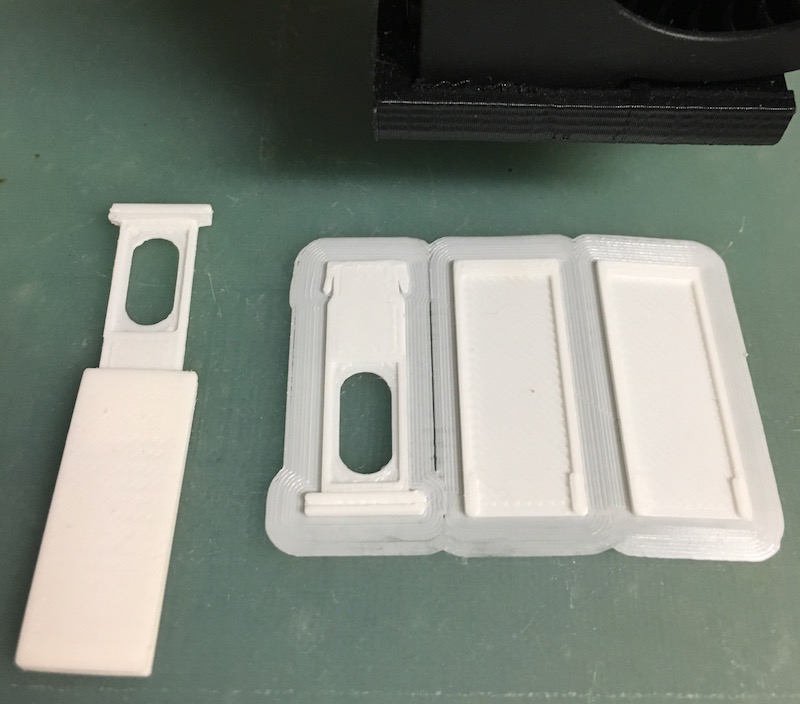

En parallèle, nous avons travaillé sur l’amélioration de ce prototype, à partir d’une petite imprimante 3D pour en valider le fonctionnement et la fabrication.

Mais les résultats n’étaient pas de qualité égale au sein d’une même série.

Puis nous avons pris contact avec des industriels pour envisager une production par injection plastique.

C’est là que les difficultés ont commencées. Les démarches pour trouver un industriel capable de produire cela ont été nombreuses et infructueuses. Pas moins d’une dizaine d’entreprises ont été consultées, des déplacements effectués, avec comme réponses à chaque fois : “Dimension des composants en dessous des contraintes de fabrication.”

Pour résumer, la matière injectée a un coefficient de rétractation en refroidissant, qui ne permet pas de tenir des épaisseurs inférieures au millimètre. Cela a duré au moins 6 mois, jusqu’à ce qu’une entreprise me signale être en mesure de faire avec ces contraintes. La quantité minimale était de 10 000 exemplaire, ce qui à l’époque semblait gérable, puisque le spectrokit® devait être distribuée par un magazine tirant à plus de 40 000 ex.

Pour résumer, la matière injectée a un coefficient de rétractation en refroidissant, qui ne permet pas de tenir des épaisseurs inférieures au millimètre. Cela a duré au moins 6 mois, jusqu’à ce qu’une entreprise me signale être en mesure de faire avec ces contraintes. La quantité minimale était de 10 000 exemplaire, ce qui à l’époque semblait gérable, puisque le spectrokit® devait être distribuée par un magazine tirant à plus de 40 000 ex.

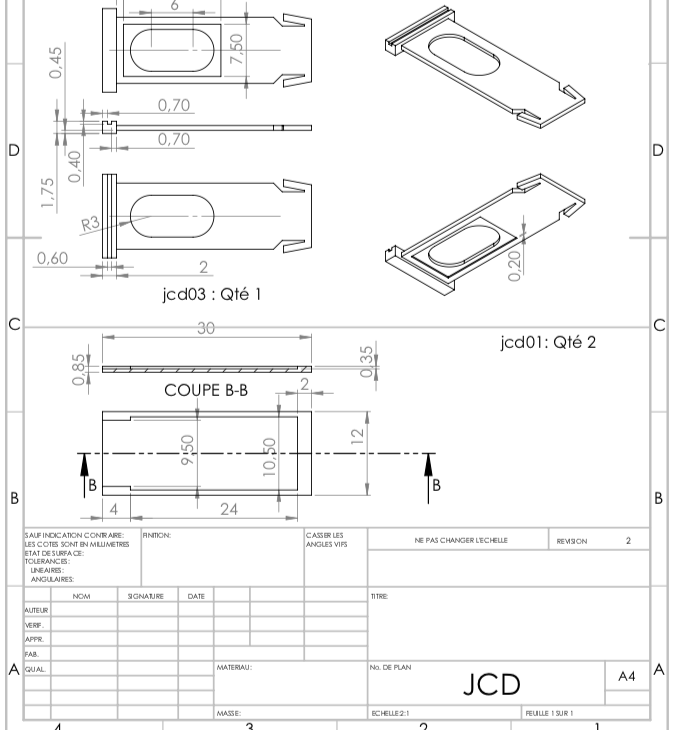

Les plans ont donc été envoyés afin d’obtenir un devis par l’entreprise. Le devis se décomposait en 3 parties, le coût du moule, la matière première et la main d’œuvre. La matière première a été estimée à 30 Kg d’Abs (le même plastique que les briques Lego®) pour 10 000 exemplaires, ce qui en soit ne semble pas étonnant, et le coût unitaire d’environ 20 centimes.

Pour le moule, la première estimation était de 4000 euro. Puis nous sommes passés à 10 000 euro … et après discussion redescendu aux environs de 5000 euro. Ramené au coût unitaire, nous avions 0,50 d’euro de moule par unité, plus 0,20 d’euro de matière. Mais le plus gros restait à faire : l’assemblage.

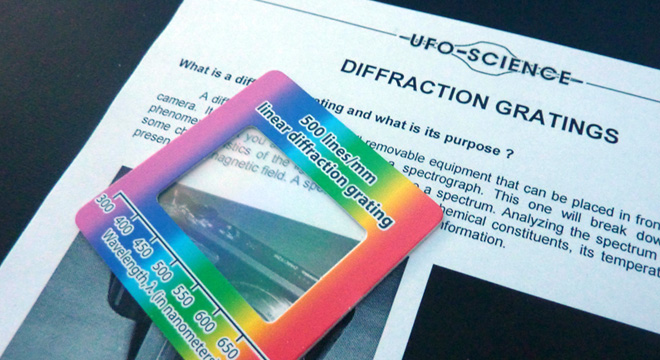

L’assemblage consistait premièrement à couper des morceaux de réseau de diffraction (13mmx6.5mm), puis à les coller proprement sur la languette, coller les deux parties du tiroir et mettre la languette dans le tiroir. Cela demande soins et précision ce qui rend l’opération d’autant plus onéreuse.

Ne pas oublier le packaging, la distribution ….

Le cout dépassait largement l’euro, et rendait l’intérêt pour un sponsor très limité, surtout qu’il n’y avait pas eu d’étude de marché et d’opportunité.

La situation semblait bloquée.

Les derniers prototypes (Pla) réalisés en interne avec une petite imprimante 3D, nécessitaient 20 minutes d’impression (pour les deux moitiés de tiroir et languette) afin d’avoir un produit de qualité (sans bavure, avec assemblage parfait et solide). Ce à quoi il fallait ajouter 30 minutes pour l’assemblage et découpe/collage du réseau. Soit presque 50 minutes pour une bonnette. En admettant que l’on puisse consacrer le soir 1 à 2 heures pour ça, c’est presque 1 mois/homme à ne faire que ça juste pour une centaine d’exemplaire.

Les derniers prototypes (Pla) réalisés en interne avec une petite imprimante 3D, nécessitaient 20 minutes d’impression (pour les deux moitiés de tiroir et languette) afin d’avoir un produit de qualité (sans bavure, avec assemblage parfait et solide). Ce à quoi il fallait ajouter 30 minutes pour l’assemblage et découpe/collage du réseau. Soit presque 50 minutes pour une bonnette. En admettant que l’on puisse consacrer le soir 1 à 2 heures pour ça, c’est presque 1 mois/homme à ne faire que ça juste pour une centaine d’exemplaire.

Difficile donc d’assumer à trois, le travail que seule une entreprise d’une vingtaine de personnes pouvait faire. De plus, nous avions convenu qu’il était hors de question de distribuer (de façon gratuite ou payante) un produit dont la fabrication et la qualité ne serait pas correcte, ne serait-ce que pour être à minima pris au sérieux.

Nous avions fait réaliser la bonnette par différents systèmes d’impression 3D, et celui qui nous paraissait le plus “sérieux” et résistant est le SLS (poudre de nylon, fondue et agglomérée par laser). L’impression FDM en fil de PLA avait tendance à se déformer avec l’humidité, celle en fil d’ABS ne supportait pas les variations de température à la fabrication. L’impression en résine, trop chère et translucide.

Ne pouvant envisager une production industrielle par injection plastique à la fois pour des questions financières mais aussi logistique, il nous semble que la solution « semi-industrielle » en passant par une entreprise de fabrication de pièces 3D (Sculpteo) est la plus opportune.

Cette technique d’impression n’est pas celle des imprimantes grand public, mais celle de poudre fondue par laser.

La aussi, il a fallut prendre en compte de nombreuses contraintes de fabrication, telles que celles d’épaisseurs ( > 0.71mm) mais aussi de cout unitaire de prototype, en regroupant sous forme de grappe les éléments. De nombreux aller-retour et modification de conceptions ont été nécessaire, mais aujourd’hui les problèmes suivant ont été résolus : le boitier est d’une seule pièce, donc plus de collage. matériau résistant, et coût de fabrication raisonnable.